آخرین مطالب

امکانات وب

ابزارهای مبتنی بر فناوری آلتراسونیک فرصتهای زیادی را برای کاهش اتلاف انرژی و بهبود کارکرد تجهیزات در کارخانهها ارائه میدهند. این ابزار ها مفهوم “پایش وضعیت” را گسترش می دهند تا بسیار دقیق تر از بازرسی های معمولی، عیوب مکانیکی و برقی را تشخیص دهد. از آنجایی که این ابزارها اصطکاک و آشفتگی را تشخیص میدهند، قابلیت بررسی وضعیت بلبرینگ، تعیین کمبود روغنکاری، تعیین محل نشتی هوای فشرده و موارد دیگر را دارند .ابزارهای پرتابل مبتنی بر این فناوری برای ترند و آنالیز ارتعاشات بیرینگ، تشخیص نشتی (فشار و خلاء)، تست شیرها و تلههای بخار، شناسایی مشکلات الکتریکی و شناسایی مشکلات احتمالی در دندهها، موتورها و پمپها استفاده میشوند.

امروزه، ایجاد درآمد برای هر صنعتی مهم است. وقتی حاشیه سود در حال کاهش است، تنها راه جلوگیری از زیان و بهبود کارایی می باشد. شناسایی منابع اتلاف انرژی و شناسایی عیوب در سیستم های الکتریکی و مکانیکی همگی به افزایش سود کمک می کنند و در برخی موارد می تواند یک پیشرفت چشمگیر باشد. بازرسی آلتراسونیک موقعیت خاص و بسیار خوبی را برای پایش وضعیت به عنوان یک فناوری بازرسی “مستقل” و به عنوان یک ابزار تشخیص موثر ارائه می دهد که می تواند به وسیله آن روند بازرسی را سرعت بخشد و به کارشناسان کمک کند تا اقدامات بعدی موثر برای کاربردهای مکانیکی، الکتریکی و نشتی را تعیین کنند.

این که آیا شما به بازرسی های پیشگیرانه به عنوان “نگهداری پیشگیرانه” یا “پایش وضعیت” نگاه می کنید، تفاوت زیادی ندارد و هدف نهایی توجه به تغییر وضعیت نرمال یک ماشین به منظور تعیین اینکه آیا باید اقدامات اصلاحی را به صورت منظم و طبق برنامه ریزی انجام داد یا خیر و از یک حادثه برنامه ریزی نشده جلوگیری کرد. نتیجه نهایی و ایده آل حفظ در کارآمدی ماشین آلات، کاهش هزینه های تعمیر و نگهداری و بهبود شرایط ایمنی است.

یک فناوری نمی تواند همه چیز را پوشش دهد. توصیه می شود که تا آنجا که ممکن است فناوریهای بیشتری را در روشهای بازرسی برای اطمینان از نتایج قابل اعتماد بگنجانید. در زیر به بررسی اصول اولیه فناوری آلتراسونیک، نحوه استفاده از آن برای پایش وضعیت جهت تعیین خطرات ایمنی، کاهش اتلاف انرژی و بهبود کارآیی ماشین آلات و تجهیزات میپردازیم.

مزایای استفاده از فناوری آلتراسونیک

- فناوری التراسونیک هشدار اولیه از خرابی مکانیکی و الکتریکی قریب الوقوع را ارائه می دهد

- فناوری التراسونیک را می توان در محیط های پر سر و صدا استفاده کرد

- ابزار التراسونیک به بهبود کارآیی تجهیزات و ماشیت آلات و صرفه جویی در انرژی کمک می کند

- سرعت عمل در بررسی و تخلیل ماشین آلات و تجهیزات

جهت کسب اطلاعات بیشتر از خدمات مربوط به الاینمنت لیزری، بالانس فن و ... با کارشناسان مجرب آکوپایش تماس بگیرید.

پایش وضغیت...برچسب : نویسنده : اسدی akopayesh2022 بازدید : 91

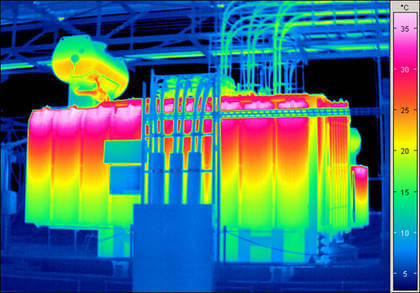

ترموگرافی تکنیکی است که از یک دوربین اندازه گیری و تصویربرداری مادون قرمز برای “دیدن” و “اندازه گیری” انرژی مادون قرمز نامرئی ساطع شده از یک جسم استفاده می کند. انرژی حرارتی یا مادون قرمز انرژی است که برای چشم انسان قابل مشاهده نیست زیرا طول موج آن برای حسگرهای چشم ما بسیار طولانی است. در محیط های صنعتی، تقریباً همه چیز قبل از کار افتادن گرمتر یا سردتر می شود و این موضوع دوربین های ترموگرافی را به ابزارهای بسیار قدرتمند برای تشخیص ناهنجاری های حرارتی به منظور پایش وضعیت ماشین ها ،تبدیل می کند. که این ناهنجاری های حرارتی معمولاً توسط عیوبی مانند: روغن کاری نامناسب، عدم همراستایی، قطعات فرسوده و… ایجاد می شوند.

پایش وضعیت به روش ترموگرافی کاربردهای مختلفی دارد. ترموگرافی مادون قرمز به طور گسترده در حوزه پایش وضعیت و نگهداری پیشگیرانه استفاده می شود. استفاده مستقیم از این روش برای تعیین اینکه آیا دستگاه به طور معمول کار می کند یا خیر و برای تشخیص الگوی نامناسب گرما در دستگاه، که نشان دهنده ناکارآمدی و نقص است استفاده می شود. این روش قابل قبول ترین روش برای مدیریت خرابی تجهیزات است. این روش ریسک توقف تجهیزات هنگام کار را کاهش می دهد و قابلیت اطمینان بهره برداری را بهبود می بخشد.

ترموگرافی در تعمیر و نگهداری پیشگیرانه و پایش وضعیت به کار میرود. ترموگرافی یک ابزار مفید و حیاتی برای پایش وضعیت و نگهداری پیشگیرانه است. در بررسی بلبرینگ ها و تسمه ها، پایش تابلوهای برق ، بررسی انرژی جهت جستجوی تلفات گرما، سیستم های جابجایی سیال، نشت آب، پایش تجهیزات مکانیکی دوار، عملیات دیگ بخار و نظارت بر سیستم بخار می توان از ترموگرافی بهره مند شد. این یک تکنیک برای مشخص کردن محل خاص عیب در یک ماشین یا قطعه ای از تجهیزات است.

ما می توانیم انرژی، پول و زمان را در تعمیرات و خرابی هایی که ممکن است در اثر تشعشع گرما ایجاد شود، صرفه جویی کنیم. ترموگرافی مادون قرمز در صنایع مختلف برای بهینه سازی تجهیزات برقی و مکانیکی تولید استفاده می شود. پایش وضعیت به عنوان اندازهگیری پارامترهای تجهیزات خاص، مانند ارتعاشات در یک ماشین، دمای آن یا وضعیت روغن آن، با توجه به هرگونه تغییر قابل توجهی که میتواند نشاندهنده خرابی قریبالوقوع باشد، تعریف میشود. نظارت مستمر بر وضعیت تجهیزات و توجه به هرگونه کارکرد غیرمعمول که معمولاً طول عمر تجهیز را کوتاه می کند، امکان تعمیر و نگهداری را پیش از خرابی فراهم می کند.

مزایای پایش وضعیت به روش ترموگرافی

پایش وضعیت به روش ترموگرافی مزایای متعددی دارد که برخی از مزایای آن در این مقاله اشاره شده است. میتواند مشکلات مربوط به درجه حرارت بالا را تشخیص دهد: ترموگرافی مادون قرمز از خرابیهای پیشبینی نشده که ممکن است مانع از قطع برق و حتی شروع آتشسوزی شود، جلوگیری میکند. روش ترموگرافی مادون قرمز بدین صورت است که انرژی ساطع شده توسط یک سطح را اندازه گیری می کند و عیوب مربوط به درجه حرارت بالا را قبل از تبدیل شدن به یک فاجعه تشخیص می دهد.

تشخیص آسان آشفتگی حرارتی:

ترموگرافی مادون قرمز گرمای بیش از حد تولید شده به علت بارگذاری بیش از حد، استفاده نادرست از قطعات، عدم تعادل بارگذاری و یا مقاومت ناشی از اتصالات معیوب را شناسایی می کند.

مسائل مکانیکی:

پایش وضعیت به روش ترموگرافی عیوب مکانیکی مانند روان کاری نامناسب، عدم همراستایی و یا سایر مشکلات مربوط به اصطکاک را تشخیص می دهد.در نتیجه، نیاز به این تکنیک در مواجهه با مشکلات قریب الوقوع تجهیزات صنایع مختلف بسیارحیاتی است.

کاهش هزینه:

می توان با استفاده از ترموگرافی، در هزینههای مربوط به اتفاقات پیش بینی نشده ناشی از خرابی، آتشسوزی الکتریکی، چالشهای مرتبط با تجهیزات الکتریکی و مکانیکی و … صرفهجویی کرد که در آخر باعث صرفه جویی در هزینه و زمان و همچنین باعث صرفه جویی در هزینه تعمیرات می شود.

زمان توقف برنامه ریزی نشده را به حداقل برسانید:

همه صنایع فرآیندی تلاش می کنند تا زمان توقف غیرمنتظره را کاهش دهند، نه تنها به دلیل هزینه مستقیم بالا، بلکه به دلیل اختلالی که رخ می دهد و خط تولید را مسدود می کند و در نهایت تأثیر منفی بر درآمد دارد. در بسیاری از شرایط، ترموگرافی تغییرات در کارکرد تجهیزات را خیلی قبل تر از خرابی شناسایی کند و به تیم تعمیر و نگهداری زمان زیادی برای انجام یک بررسی و در صورت نیاز اصلاح مشکل می دهد.

جهت کسب اطلاعات بیشتر از خدمات مربوط به آنالیز ارتعاشات، الاینمنت لیزری، بالانس فن و ... با کارشناسان مجرب آکوپایش تماس بگیرید.

پایش وضغیت...برچسب : نویسنده : اسدی akopayesh2022 بازدید : 79

آنالیز جریان یکی از روش های پایش وضعیت موتورهای الکتریکی است و مدت طولانی است که جهت پایش وضعیت اجزاء موتورهای الکتریکی مورد استفاده قرار گرفته است. اما اخیراً مشخص شده است که تکنیک های مبتنی بر آنالیز جریان را می توان به طور گسترده تری مورد استفاده قرار داد، از جمله برای پایش وضعیت تجهیزات مکانیکی دوار. این تکنیکها برای تجهیزاتی که در دسترس نیستند و امکان پایش وضعیت به روش آنالیز ارتعاشات برروی آنها وجود ندارد(مانند پمپ های شناور )کاربرد دارد. البته آنالیز جریان همچنین می تواند اطلاعات مفیدی در مورد وضعیت اجزای موتور الکتریکی مانند روتور، استاتور، فاصله هوایی و… در اختیار ما قرار دهد.

برای سالهای متمادی شناسایی عیوب در حال رشد در موتورهای الکتریکی بر پایه آنالیز ارتعاشات و سایر تکنیکهای سنتی پایش وضعیت بود. با این حال، در سالهای اخیر پایش وضعیت بر اساس آنالیز جریان موتور (MCSA) شروع به ارائه یک جایگزین مؤثرتر و کارآمدتر به جای تکنیکهای سنتی کرده پایش وضعیت است. با استفاده از یک نمونه پمپ شناور الکتریکی، این مقاله توضیح می دهد که چگونه آنالیز جریان موتور (MCSA) انقلابی در صنعت پایش وضعیت ایجاد کرده است.

پمپ های شناور الکتریکی (ESP) نقش مهمی در بهره برداری در صنایع نفت و گاز دارند. پمپاژ سیال داخل چاه توسط پمپ های شناور الکتریکی یکی از متنوع ترین و قابل انطباق ترین گزینه ها برای جابجایی سیال با حجم متوسط تا زیاد است.

متأسفانه، شرایطی که در برخی از چاهها به وجود میآید میتواند بسیار آشفته باشد و این اغلب تأثیر نامطلوبی بر قابلیت اطمینان کارکرد پمپ و هر سنسور نظارتی مرتبط با آن دارد. خرابی های پمپ های شناور الکتریکی ممکن است به دلیل وجود مواد جامد (ذرات ریز سنگ) در چاه، تغییرات ناگهانی در شرایط چاه، وجود گاز آزاد در پمپ، خوردگی و یا دمای عملیاتی بالا باشد.

زمانی که یک پمپ شناور الکتریکی هنگام کار متوقف شود، میتواند تأثیر فاجعهباری بر عملیات بهره برداری داشته باشد و هزینههای بالای مرتبط با از دست دادن تولید و جایگزینی تجهیزات را متحمل شود. بنابراین، کاهش این خطرات بسیار مهم است. آنالیز جریان موتور (MCSA) از الگوریتم های پیشرفته برای تجزیه و تحلیل داده های جریان و ولتاژ استفاده می کند.

استراتژی های تعمیرات و نگهداری که در حال حاضر در صنایع نفت و گاز استفاده میشود، بیشتر حول استراتژیهای مبتنی بر زمان یا تکنیکهای سنتی تعمیر و نگهداری میچرخد.

تعمیر و نگهداری مبتنی بر زمان(دوره ای) اغلب هزینههای اضافی ایجاد میکند. به عنوان مثال، خاموش شدن غیرضروری هنگامی که تعمیرات خیلی زود انجام میشود و توقف تولید و بهره برداری برنامهریزی نشده در زمانی که تعمیرات خیلی دیر انجام میشود و قطعات هنگام کار از شرایط کارکرد خارج می گردد.

در مقابل، هدف از تعمیر و نگهداری مبتنی بر پایش وضعیت ، تعمیرات قبل از وقوع خرابی صورت می گیرد، زمانی که افت عملکرد پمپ شناور الکتریکی ثبت میشود. نیاز به تعمیر و نگهداری قبل از وقوع خرابی یا کاهش عملکرد دارد برای این امر به مکانیسمهای پایش وضعیت دقیق، قابل اعتماد و مقرون به صرفه نیاز دارد.

اینجاست که ابزارهای سنتی کارایی خود را از دست می دهند.در سیستمهای تعمیر و نگهداری سنتی مبتنی بر پایش وضعیت ، سنسورهای لرزش سنج یا دما سنج روی پمپ (که در زیر زمین قرار دارد) یا نزدیک بدنه آن نصب میشوند. این پارامترها مانند دمای موتور، دمای تخلیه پمپ، فشار ورودی پمپ، فشار تخلیه پمپ و لرزش موتور را اندازه گیری می کنند. با این حال، نصب حسگرها بر روی یک پمپ غوطه ور که در شرایط سخت زیر سطح زمین کار می کند، اغلب چالش برانگیز و سخت است. اطمینان از یکپارچگی فیزیکی اجزایی مانند سنسورها و کابلهایی که دادهها را از پمپ به ایستگاه کنترل منتقل میکنند، میتواند دشوار باشد. علاوه بر این، تعمیر و نگهداری مبتنی بر زمان و سنتی مبتنی بر پایش وضعیت، هر دو به تجزیه و تحلیل دستی زیادی نیاز دارند. این موضوع امر تجزیه و تحلیل را بر دوش کادر فنی میاندازد که بدون شک فرایند عیب یابی را زمانبر می کند.

خوشبختانه یک جایگزین وجود دارد، ابزارهای پایش وضعیت آنلاین مبتنی بر ترکیبی از تجزیه و تحلیل جریان موتور و الگوریتمهای یادگیری ماشینی، راهحلی کارآمد و مقرونبهصرفه را ارائه میدهند که چالشهای منحصربهفردی را که اپراتورهای نفت و گاز و همچنین بسیاری از صنایع دیگر با آن مواجه هستند، حل می کند.

جهت کسب اطلاعات بیشتر از خدمات مربوط به الاینمنت لیزری، بالانس فن و ... با کارشناسان مجرب آکوپایش تماس بگیرید.

پایش وضغیت...برچسب : نویسنده : اسدی akopayesh2022 بازدید : 80

رزونانس در هر تجهیزی یکی از دلایل اصلی ارتعاش غیر قابل کنترل و آسیب زاست. برای از بین بردن رزونانس راه های مختلفی وجود دارد که یکی از اصلی ترین و کارامدترین آنها آنالیز مودال و ODS می باشد.شرکت آکو پایش با افتخار خدمات آنالیز مودال و ODS را به تمامی صنایع و با بالاترین بازدهی ارائه می دهد.

تمام فرکانس هایی که تاکنون دیده شده اند، فرکانس های اجباری نامیده می شوند و در ویژگی خود تحریکی بودن مشترک هستند. هنگامی که یک ماشین راه اندازی می شود فرکانس های اجباری ظاهر می شوند و وقتی خاموش می شود، فرکانس های اجباری ناپدید می شوند. همچنین اگر ماشین سرعت خود را تغییر دهد، فرکانس های اجباری نسبت به دور تغییر می کنند. فرکانسهای اجباری اغلب این ویژگی را دارند که با دانستن ویژگیهای فیزیکی ماشین به راحتی قابل محاسبه هستند، زیرا این فرکانسها محصول طراحی و ساخت ماشین هستند.

فرکانس طبیعی یا رزونانسی یک سیستم، فرکانسی است که تمایل یا امکان ارتعاش دارد. هر سیستم دارای یک یا چند فرکانس طبیعی است به طوری که در هنگام برانگیختگی افزایش قابل توجهی در ارتعاش وجود خواهد آورد.

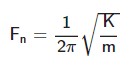

فرمول فرکانس طبیعی:

جرم و K ضریب صلب بودن است. از این فرمول نتیجه می شود که اگر صلبیت افزایش یابد فرکانس طبیعی نیز افزایش می یابد و در صورت افزایش جرم فرکانس طبیعی کاهش می یابد.

رزونانس حالتی از عملکرد است که در آن فرکانس تحریک نزدیک به یک فرکانس طبیعی ساختار ماشین است. هنگامی که رزونانس رخ می دهد، سطح ارتعاش حاصل می تواند بسیار بالا باشد و می تواند خیلی سریع باعث آسیب شود.

نمونه بارز صدای یک خواننده اپرا است که با دادن یک نت تند، یک لیوان را می شکند. اگرچه لیوان ظاهراً ارتعاش ندارد، اما در معرض یک ارتعاش کوچک است که فرکانس آن با فرکانس طبیعی لیوان منطبق است. هنگامی که موج صوت ، به بدنه لیوان برخورد می کند، ارتعاشی با دامنه بسیار زیاد ایجاد می شود و سیستم تا زمانی که شکسته شود به تشدید می رود.

هنگام تجزیه و تحلیل مشکلات ارتعاشی یک ماشین، مهم است که بتوان فرکانس های طبیعی سیستم را تعیین کرد، زیرا لازم است اطمینان حاصل شود که هیچ فرکانس اجباری در نزدیکی فرکانس های طبیعی وجود ندارد.

انواع رزونانس

هنگام تشخیص رزونانس آن را به دو نوع طبقه بندی می کنیم:

تشدید سازه:

با قسمت های غیر دوار دستگاه (صفحات پایه، سازه ها، لوله ها و غیره) مرتبط است. این رزونانس می تواند توسط فرکانس های مرتبط با عناصر چرخان ماشین یا عناصر خارجی تحریک شود. فرکانس های تحریک خارجی را می توان از طریق خطوط لوله، سازه های فلزی، فندانسیون ها و غیره منتقل کرد.

تشدید روتور:

با فرکانس طبیعی روتورهای یک ماشین مرتبط است. به این فرکانس های طبیعی یا تشدید یک روتور، سرعت بحرانی می گویند. هنگامی که سرعت یک عنصر دوار به سرعت بحرانی خود نزدیک می شود، افزایش قابل توجهی در سطوح ارتعاش رخ می دهد. در حالی که اگر ماشین از سرعت بحرانی خود دور شود، ارتعاش کاهش می یابد. این پدیده اغلب در توربوماشین ها (معمولاً دارای یک یا چند سرعت بحرانی کمتر از سرعت نامی) و در هنگام بالا رفتن و پایین آمدن شتاب یا کاهش سرعت در یک یا چند فرکانس اتفاق می افتد که سرعت بحرانی بسیار نزدیک یا منطبق با سرعت نامی است و باعث تقویت قابل توجه ارتعاش می شود. این پدیده “تشدید هارمونیک” نامیده می شود.

روش های تشخیص

برای محاسبه فرکانس های تشدید یک سیستم معمولاً از تکنیک های مختلفی استفاده می شود، این تکنیکها به نرمافزار و ابزار دقیقی نیاز دارند که مرتبط ترین آنها در مطالب زیر آورده شده است.

Run Up And Coast Down Test

استفاده از آنالایزر FFT و سرعت سنج در این روش الزامی است. آنالایزر FFTوظیفه جمع آوری و ذخیره سطح کلی ارتعاش را همزمان با ارسال سریع سیگنال سرعت چرخش روتور توسط سرعت سنج بر عهده دارد. این روش نیاز به یک آنالایزر سریع دارد که اجازه می دهد تعداد زیادی دیتا اندازه گیری شده در مدت زمان کوتاه ذخیره شود.

Cascade plot

این یک نمایش گرافیکی از طیف فرکانس یک ماشین به عنوان تابعی از سرعت در حال اجرا است. یک طیف ارتعاشی در فواصل ثابتی از سرعت دوران گرفته می شود که پس از آن به طور متوالی همانطور که در شکل زیر نشان داده شده است،به شکل آبشار می شوند. دامنه فرکانس های اجباری، مانند 1X RPM باید به تدریج با سرعت افزایش یابد. سرعت های بحرانی با مشاهده اینکه دامنه ارتعاش به طور قابل توجهی در هنگام عبور از آنها افزایش می یابد، شناسایی می شوند.

Impact test

برای انجام آزمایش ضربه، باید از یک چکش و یک آنالایزر FFT استفاده شود. این فرآیند شامل ضربه زدن به سیستم با یک چکش لاستیکی یا پلاستیکی است، هرگز نباید از چکش فلزی اسنفاده کرد زیرا می تواند تجزیه و تحلیل را با تولید رزونانس های تماسی مخدوش کند. چکش به سیستم برخورد می کند و فرکانس های تشدید را تحریک می کند و همزمان آنالایزر طیف را گرفته و ذخیره می کند. پیک های طیف فرکانس های تشدید احتمالی سیستم را نشان می دهد. نتیجه به دست آوردن یک نمودار مانند شکل زیرخواهد بود که از یک دامنه – فرکانس و یک نمودار فاز – فرکانس تشکیل شده است. وجود فرکانس دامنه بالا در جایی که تغییر فاز 180 درجه وجود دارد، نشان دهنده وجود فرکانس رزونانس خواهد بود.

از بین بردن رزونانس

همانطور که توضیح داده شد، سرعت های بحرانی باعث ایجاد دامنه های بالایی از ارتعاش می شود که می تواند فاجعه بار باشد، بنابراین باید به هر قیمتی از کار با این سرعت ها اجتناب شود. هدف جداسازی فرکانس کاری از فرکانس طبیعی حداقل 20% است. فرکانس های طبیعی را نمی توان حذف کرد، اما می توان اثرات آنها را به حداقل رساند یا با چندین روش می توان آنها را به فرکانس های دیگر منتقل کرد:

- کاهش یا حذف نیروی تحریک: از طریق بالانس فن دقیق، الاینمنت دقیق شفت ها و تسمه ها و غیره.

- جرم یا ضریب صلب سازه را اصلاح کنید.

- تغییر سرعت چرخش در تجهیزات.

- میرایی را به سیستم اضافه کنید، میرایی توانایی داخلی هر سیستمی برای اتلاف انرژی ارتعاشی است. برای مثال می توانید دستگاه را روی دمپرهای ضد لرزش نصب کنید. گاهی اوقات برای جلوگیری از آسیبی که در اثر ارتعاشات منتقل شده از طریق زمین، سازهها یا لولهها به سایر تجهیزات حساستر ایجاد میشود، تجهیزات را به وسیله دمپر از زمین جدا کنید.

جهت کسب اطلاعات بیشتر از خدمات مربوط به آنالیز ارتعاشات، الاینمنت لیزری و ... با کارشناسان مجرب آکوپایش تماس بگیرید.

پایش وضغیت...برچسب : آنالیز ارتعاشات, نویسنده : اسدی akopayesh2022 بازدید : 88

ناهمراستایی یکی از مشکلات اصلی در تجهیزات دوار در صنایع نفت،گاز و پتروشیمی میباشد و در صورت عدم رفع به موقع، مشکلات جدی و پرهزینه ای را برای تجهیز رقم خواهد زد.شرکت آکو پایش مفتخر است با بروز ترین تجهیزات و کارشناسان مجرب نابالانسی تجهیزات دوار شما را اصلاح کند.

تخمین زده می شود که 50 تا 70 درصد از تمام مشکلات ارتعاشی در ماشین ها به دلیل ناهمراستایی ایجاد می شود.به عنوان مثال تجهیزات دوار مانند پمپها و موتورها تقریباً در تمامی صنایع استفاده می شوند و زمانی که خطوط مرکزی شفتهای دوار آنها باهم مطابقت نداشته باشد، میتواند منجر به هدر رفتن نیرو، تسریع فرسایش قطعات و حتی احتمال وقوع شکستگی شفت و بیرینگ شود. کارشناس با استفاده از تکنیک آنالیز ارتعاشات قادر خواهد بود تجهیزاتی که مشکل ناهماهنگی شفت دارند را قبل از ایجاد خرابی شناسایی و با دستگاه الاینمنت لیزری مشکل را حل کند.

ناهمراستایی یکی از رایج ترین مشکلات ارتعاشی در ماشین آلات دوار است و به دلیل سختی تراز دو روتور با تکیه گاه های مربوطه می باشد. ناهماهنگی می تواند به دلایل بسیار متفاوتی از جمله:1- اتکای بیش از حد به استفاده از کوپلینگ های الاستیک و بیرینگ های خود تراز2- تغییر شکل ماشین در حین کار که منجر به جابجایی سیستم محرک یا متحرک می شود و غیره رخ دهد.

ناهمراستایی سطوح بسیار بالایی از ارتعاش ایجاد می کند. در مجاورت کوپلینگ که می تواند باعث خرابی بیرینگ، سایش بلوک های کوپلینگ، شکستن پیچ و مهره، گرمای بیش از حد محرک به دلیل افزایش مصرف برق و غیره شود. بنابراین توصیه می شود قبل از ایجاد آسیب های قابل توجه که می تواند منجر به آسیب دیدگی شود، آن را اصلاح کنید. با توقف ماشین، ناهمراستایی را می توان با استفاده از براکتهای لیزری و دستگاه اندازه گیری کرد و با اضافه یا کم کردن شیم های زیر پایه دستگاه (معمولاً موتور) اصلاح کرد. در حال حاضر، تجهیزات بسیار دقیقی برای اندازهگیری و اصلاح ناهمراستایی ، بر اساس براکتهایی برای پشتیبانی از نشانگرهای شمارهگیر و حتی سیستمهای لیزری موجود است. این سیستمها به ابزارهایی برای اندازهگیری خودکار، محاسبه اصلاحات قابل اعمال و نمایش تلورانسها و جبرانهای تصحیح روی صفحه متکی هستند.

ناهمراستایی زمانی اتفاق میافتد که اختلاف کمی در تراز بین جفتهای اجزاء مانند المانهای کوپلینگ، بیرینگ، شفتها و قرقرهها وجود داشته باشد. ناهمراستایی معمولاً با ارتعاش شدید در جهت محوری و شعاعی خود را نشان می دهد. خوانش های محوری می توانند اولین هارمونیک های سرعت چرخش، 1X,2X,3X دور موتور را ارائه دهند. خوانش های شعاعی معمولاً 1X,2X دور موتور را نشان می دهند. لازم به ذکر است دامنه در فرکانس هارمونیک سوم و در هارمونیک های بالاتر کم است. با این حال، در برخی از ماشینها، ارتعاش غالب ناشی از ناهمراستایی در1X دور موتور رخ میدهد و ممکن است با نابالانسی اشتباه گرفته شود. در این موارد توصیه می شود که تجزیه و تحلیل فاز انجام شود که به شما امکان می دهد بین مشکلات نابالانسی و ناهمراستایی تمایز قائل شوید. از سوی دیگر، شکل موج زمانی با یک الگوی تکراری و بدون تاثیر در شتاب مشخص می شود. تجزیه و تحلیل فاز به ما امکان می دهد تشخیص ناهمراستایی را تأیید کنیم و با اختلاف فاز مهم بین بیرینگ های نزدیک به کوپلینگ در جهت های اندازه گیری یکسان مشخص می شود. یکی دیگر از نشانه های ناهمراستایی این است که اختلاف فاز بین قرائت های افقی مشابه اختلاف فاز بین قرائت های عمودی نیست.

انواع ناهمراستایی

دو نوع اصلی ناهمراستایی وجود دارد، موازی و زاویه ای.

ناهمراستایی موازی به این معنی است که هر دو خط مرکزی شفت موازی هستند و با فاصله کمی جبران می شوند. هر چه فاصله بیشتر باشد، ناهمراستایی بیشتر است. از طرف دیگر، ناهمراستایی زاویه ای به این معنی است که در آن خطوط مرکزی شفت موازی نباشند و با زاویه همدیگر را قطع کنند. در بیشتر موارد ناهمراستایی شفت شامل ناهمراستایی موازی و زاویه ای است. به این نوع ناهمراستایی، ناهمراستایی ترکیبی گفته می شود.

ناهمراستایی موازی

دو شفت زمانی که موازی و در فاصله معینی از هم قرار می گیرند دچار ناهمراستایی موازی می شوند. ناهمراستایی موازی می تواند عمودی یا افقی باشد و در طیف با یک ارتعاش شعاعی قوی در 1X,2XRPM آشکار می شود و می تواند هارمونیک های بالاتر با دامنه کمتر را ارائه دهد.

علائم ناهمراستایی موازی:

ارتعاش شعاعی قوی در 11XRPMبا هارمونیک های 1X,2X.

هارمونیک 2XRPMدر جهت شعاعی می تواند به مقداری برابر یا حتی بیشتر از 1XRPM برسد.

اندازه گیری فاز محوری در دو طرف کوپلینگ دارای 180 درجه اختلاف فاز است.

ناهمراستایی زاویه ای

هنگامی که خطوط مرکزی دو شفت با زاویه ای متقاطع می شوند، ناهمراستاییزاویه ای وجود دارد. وجود ارتعاش محوری قوی در 1XRPMمشخصه این نوع ناهمترازی است که ممکن است با هارمونیک های سرعت چرخش شفت با دامنه های کم همراه باشد. علائم ناهمراستایی زاویه ای:

ارتعاش محوری قوی در 1XRPM احتمالا با هارمونیک های 2X و3X.

هارمونیک 2XRPMدر جهت محوری می تواند به مقداری برابر یا حتی بالاتر از 1X برسد.

ارتعاش در جهت شعاعی، احتمالاً با دامنه کمتر از جهت محوری، در 1X,2X,3X می باشد.

اندازه گیری فاز محوری در دو طرف کوپلینگ دارای 180 درجه اختلاف فاز است.

ناهمراستایی بیرینگ

صرف نظر از اینکه آیا الاینمنت خوبی در کوپلینگ وجود دارد، ممکن است بین شفت و یاتاقان ناهمراستایی وجود داشته باشد. ناهمراستایی ممکن است به دلیل سافت فوت در دستگاه یا نصب نامناسب باشد. اگر یک پایه ماشین با بقیه پایه ها در یک صفحه نباشد یا صفحه پایه ها صاف نباشد، سفت شدن پیچ های پایه باعث تغییر شکل و در نتیجه ناهمراستایی می شود. نمونه دیگری از ناهمراستایی یاتاقان ها در فن های بزرگ که بدنه یاتاقان روی ساختار فلزی فن نصب می شوند، رخ می دهد. اگر سازه فلزی استحکام کافی نداشته باشد، در شرایط تحت بار تغییر شکل داده و باعث ناهمراستایی می شود. به طور کلی، تغییر شکل بیشتر معمولاً در یاتاقان نزدیک پروانه ایجاد می شود و باعث ناهمراستایی محوری می شود.

بیرینگ های غلتکی یا استوانه ای نامناسب با ارتعاش محوری بدون توجه به وضعیت بالانس فن مشخص می شوند. ارتعاش می تواند در 1X,2X,3XRPM و یا در تعداد ساچمه های یاتاقان یا غلطک ضرب در سرعت چرخش ظاهر شود.

ناهمراستایی یاتاقان ضد اصطکاک باعث ایجاد ارتعاش شعاعی و محوری می شود که معمولاً در 1X,2XRPM است. ناهمراستایی یاتاقان اغلب با نابالانسی روتور همراه است، به طوری که بالانس روتور باعث کاهش ارتعاش شعاعی و محوری می شود.

علائم ناهمراستایی بیرینگ

- ارتعاش محوری قوی در 1XRPM احتمالا با هارمونیک در 2X,3X

- هارمونیک 2XRPM در جهت محوری می تواند به مقداری برابر یا حتی بیشتر از 1X برسد.

- قرائت فاز محوری در پایین، چپ، بالا و راست بیرینگ 90 درجه اختلاف فاز دارد.

ناهمراستایی پولی

دو پولی زمانی که در یک صفحه نباشند ناهمتراز در نظر گرفته می شوند. این مشکل باعث ایجاد ارتعاش محوری بالا در 1XRPM متحرک یا محرک میشود، اگرچه عموماً در محرک نشان داده میشود. اندازه گیری خوب دامنه ارتعاش به شدت تحت تأثیر مکانی است که داده ها در آن به دست می آیند. فرکانس عبور تسمه و هارمونیک های آن نیز در طیف ارتعاشی وجود دارد. به خاطر داشته باشید که فرکانسهای تسمه نیز زمانی که ساییده میشوند ظاهر میشوند، بنابراین گاهی اوقات بررسی وضعیت آنها راحت است. برای حل مشکل باید پولی ها هم از نظر زاویه و هم از نظر موازی بودن در یک راستا قرار گیرند.

علائم ناهمراستایی پولی ها

ارتعاش محوری و شعاعی قوی در 1XRPM از محرک یا متحرک.

ارتعاش در جهت محوری مهمتر از جهت شعاعی است (این واقعیت اجازه می دهد تا عدم تعادل را کنار بگذاریم)

سایش ناهموار در جهت محوری در پولی ها و تسمه ها.

مهم ترین دلایل ناهمراستایی شفت

برای بهتر انجام دادن همراستایی ، باید تمام دلایل احتمالی ناهمراستایی را بررسی کرد و در فرایند همراستایی اعمال کرد .

موارد زیر شایع ترین دلایل هستند:

انبساط حرارتی

انبساط حرارتی میتواند باعث شود تجهیزات متناسب با هم حرکت نکنند و باعث ناهمراستایی شود. مواد مختلف هنگام گرم شدن با سرعت های متفاوتی منبسط می شوند. زمانی که تجهیزات به طور معمول بالاتر از دمای محیط کار می کنند باید رشد حرارتی را در نظر گرفت.

کرنش

کرنش ناشی از لولههای متصل به تجهیز میتواند تجهیزات را از تراز خارج کند. ناهمراستایی ناشی از کرنش می تواند پس از انجام عملیات همراستا سازی بازهم به دلیل عملکرد مداوم نیروهای ناشی از تجهیزات تحت کرنش دوباره رخ دهد.

گشتاور

گشتاور زیاد اولیه ایجاد شده در هنگام راهاندازی میتواند شفتها را از تراز خارج کند و باعث ناهمراستایی حرکت پیچشی شود.

فرونشست فندانسیون

با گذشت زمان فونداسیون ها یا صفحات نگهدارنده پایه می توانند در موقعیت های پایین تری قرار گیرند و باعث ناهمراستایی شوند. تجهیزات را می توان دوباره همراستا کرد، اما بدون رسیدگی به علت به وجود آمدن ناهمراستایی، مشکل می تواند دوباره رخ دهد .

مشخصه های ناهمراستایی در ماشینهای دوار را میتوان به روشهای مختلفی از جمله ارتعاش بیش از حد، دمای بیش از حد بیرینگ، صدای سایش تشخیص داد. برخی از روش ها در برنامه تعمیر و نگهداری پیشگیرانه یک کارخانه گنجانده شده است. برخی دیگر بازرسی هایی هستند که می توانند به طور منظم مورد استفاده قرار گیرند، اما معمولاً پس از از کار افتادن تجهیزات انجام می شوند.

اثرات مخرب شفت های ناهمراستا

ارتعاش بیش از حد

ناهمراستایی یکی از دلایل اصلی ارتعاش تجهیزات است. با وجود بیرینگ های خود تنظیم و کوپلینگ های انعطاف پذیر، همراستا کردن دو شفت و بیرینگ های آنها به گونه ای که هیچ نیرویی که باعث ارتعاش شود وجود نداشته باشد، دشوار است. ویژگی بارز ارتعاش ناشی از ناهمراستایی این است که در هر دو جهت شعاعی و محوری ارتعاش قابل توجهی خواهد بود.

صدا

مانند ارتعاش، صدا را می توان به سادگی با مشاهده تغییر در صداهای تجهیزات در حین کار تشخیص داد. تمام تجهیزات در حال اجرا مقدار مشخصی صدا تولید می کنند. تنها در صورتی که کارشناس با صدای معمولی تجهیزات آشنا باشد قادر به تشخیص صداهای غیرعادی خواهد بود.

توقف تولید

ناهمراستایی می تواند مستقیماً بر طول عمر تجهیزات تأثیر بگذارد. با عمر کوتاه تر، تجهیزات نیاز به تعمیر و نگهداری برنامه ریزی نشده دارند و در نتیجه زمان بهره برداری از تجهیز کاهش می یابد.

جهت کسب اطلاعات بیشتر از خدمات مربوط به پایش وضعیت با کارشناسان مجرب آکوپایش تماس بگیرید.

پایش وضغیت...برچسب : نویسنده : اسدی akopayesh2022 بازدید : 90

نابالانسی عامل اصلی خرابی مکانیکی در ماشینهای دوار است. این پدیده به دلیل توزیع غیر یکنواخت جرم است واژه بالانس یعنی اینکه همه ی نیروهای که روی قطعه دوار ماشین ایجاد می شوند یا عمل می کنند در تعادل هستند هرگونه تغییر در این حالت تعادل ایجاد نابالانسی می کند. در آمارهای جهانی نابالانسی یکی از رایج ترین طیف های ارتعاشی است که توسط همه ماشین های دوار بوجود می آید. ارتعاش نابالانسی غالباٌ عاملی نامطلوب بوده، معرف خطای کارکردی و آسیب دیدگی اجزاء متحرک ماشین می باشد و همواره منجر به افزایش دینامیکی بار روتور، بیرینگ ها، پایه های نگهدارنده و فوندانسیون دستگاه می شود.

اندازه گیری فاز

فاز پارامتری است که ارتباط نزدیکی با ارتعاش دارد، زیرا در بالانس کردن روتور، تشخیص تشدید و به طور کلی در تشخیص خرابی ظاهر می شود. برای درک بهتر، مفهوم فاز را به دو روش مختلف تعریف می کنیم:

- زمان پیشروی یا تاخیری است که نسبت به دیگری با دوره مساوی یا نسبت به علامت مرجع دارای موج ارتعاشی است. فرکانس هر دو موج ارتعاشی و علامت مرجع باید یکسان باشد.

- از نظر فیزیکی، فاز حرکت نسبی است که یک نقطه از ماشین نسبت به نقطه دیگر دارد.

کاربرد عملی قرائت های فاز در تشخیص عیب در تمایز مشکلات مکانیکی است که در طیف ها به یک شکل ظاهر می شود، مانند: نابالانسی، خروج از مرکز، محور خمیده، ناهمراستایی، لقی، سافت فوت و رزونانس.

Tachometric pulse

برای انجام خوانش فاز با استفاده از یک پالس تاکومتر، موارد زیر ضروری است: یک آنالایزر تک کانال با ورودی TTL و دارای یک فیلتر، یک سنسور لرزش سنج، یک پالس سرعت سنج تولید شده توسط یک تاکومتر نوری یا مغناطیسی و یک علامت مرجع، که برای مورد اول یک نوار بازتابنده و برای دوم یک کلید شفت خواهد بود.

برای انجام اندازهگیری، سنسور ارتعاش در نقطهای قرار میگیرد که باید آنالیز شود و سرعت سنج به سمت نوار بازتابی یا کلید شفت جهت به دست آوردن پالس سرعت سنج قرار میگیرد. خروجی سرعت سنج به ورودی TTL آنالایزر و سنسور لرزش به ورودی آن متصل می شود. سیگنال TTL فرکانس فیلتر شدن را تعیین می کند و کاربر پهنای باند فرکانس را از طریق آنالایزر تعیین می کند. آنالایزر مستقیماً موقعیت حداکثر ارتعاش سیگنال فیلتر شده را با توجه به علامت مرجع نمایش می دهد.

ترسیم شکل 5.1 امکان تفسیر واضح محاسبه فاز انجام شده در آنالایزر تک کانال را فراهم می کند. محاسبه یک ضرب متقاطع ساده است که به معادله زیر منجر می شود:

Phase=360×Δt/T

مهم ترین مزیت تاکومتر نوری مادون قرمز یا نور مرئی، قابلیت اطمینان، تکرارپذیری و سرعت در انجام قرائت ها است که ایراد اصلی آن نیاز به توقف دستگاه برای قرار دادن نوار بازتابنده است. این تنها ایرادی است که سرعت سنج های مغناطیسی ندارند.

Strobe lamp

خوانش فاز با لامپ مخصوص را می توان با استفاده از دو تکنیک مختلف انجام داد. اولین مورد کاملاً معادل پالس سرعت سنج است، در این مورد لامپ به عنوان یک مولد پالس در فرکانس تعیین شده توسط کاربر، (معمولاً سرعت چرخش شفت) عمل می کند. لامپ دارای یک خروجی است که پالس TTL را به آنالایزر می فرستد. برای اینکه پالس همیشه در همان لحظه از هر دور شفت ایجاد شود، تصویر شفت باید همیشه در همان موقعیت ثابت باشد. برای اینکه تصویر را همیشه در یک موقعیت ثابت نگه دارید، لازم است فرکانس لامپ را به صورت دستی تنظیم کنید و در عین حال توجه خود را روی علائم واضح شفت یا در کلید شفت متمرکز کنید. شفت باید در تمام اندازه گیری های فاز در همان موقعیت باقی بماند. مقدار قرائت فاز همانند پالس سرعت سنج روی نمایشگر آنالایزر ظاهر می شود.

تکنیک قرائت فاز دوم، قرائت فاز را در آنالایزر نشان نمی دهد، اما با توجه به موقعیت شفت زمانی که توسط لامپ مخصوص ثابت می شود، نمایش داده می شود. در این حالت لامپ هیچ نوع سیگنالی را به آنالایزر ارسال نمی کند. تنظیمات به شرح زیر است، آنالایزر سیگنال سنسور ارتعاش را در فرکانس تعیین شده توسط کاربر فیلتر می کند، هر بار که آنالایزر حداکثر ارتعاش را تشخیص می دهد، سیگنالی را به لامپ می فرستد تا فلاش ساطع شود. این فلاش ها به صورت دستی تنظیم می شوند تا فرکانس چرخشی شفت را داشته باشند، بنابراین به نظر می رسد ثابت است. با در نظر گرفتن یک نقطه ثابت به عنوان مرجع، فاز به صورت بصری به عنوان موقعیت یک علامت محور نسبت به مرجع ثابت اندازه گیری می شود.

مزیت لامپ این است که نیازی به توقف دستگاه برای قرار دادن نوار بازتابنده روی شفت نیست و عیب آن این است که زمان بیشتری نیاز است و دقت خواندن کمتر از آنچه با پیکاپ اپتیکال ساخته شده است.

Multi-channel analyzer

اندازه گیری با آنالایزرهای چند کاناله (با حداقل دو کانال) شامل انجام حداقل دو قرائت ارتعاش با دو سنسور به طور همزمان و مقایسه شکل موج آنها است. مقایسه فاز یکی از اندازهگیریها را نسبت به دیگری ارائه میکند. با قرار دادن یک سنسور در یکی از نقاط ماشین و قرار دادن سنسور دیگر به صورت متوالی در نقاط مورد نظر، میتوانیم قرائت فاز را نسبت به سنسور ثابت انجام دهیم.

مزیت اصلی این روش علاوه بر سرعت، عدم نیاز به استفاده از نوار بازتابنده یا لامپ استروبوسکوپی است. این تکنیک معمولاً برای آنالیز ODSو تحلیل مودال استفاده می شود.

دلایل نابالانسی فن

هنگامی که مرکز ثقل یا مرکز جرم روتور با مرکز چرخش یا مرکز هندسی آن منطبق نباشد، یک ماشین دوار نابالانس است. این مسئله منجر به یک نیروی گریز از مرکز می شود که (همانطور که در شکل 5.2 نشان داده شده است) از مرکز چرخش منشا می گیرد، به صورت شعاعی هدایت می شود و همزمان با شفت می چرخد و باعث ارتعاش بیش از حد می شود.از جمله ویژگی های اصلی نابالانسی می توان موارد زیر را برجسته کرد:

دامنه ارتعاش مستقیماً با مقدار نابالانسی متناسب است. تغییر در نابالانسی باعث تغییر در زاویه فاز ارتعاش می شود.

مجموع برداری تمام وزن ها در یک صفحه معادل یک نابالانسی منفرد است.

مقدار نابالانسی را می توان با وزن و فاصله از مرکز روتور تا وزن (grams x cm) تعیین کرد. افزایش وزن یا شعاع عدم تعادل باعث افزایش متناسب مقدار نابالانسی می شود که در آن:

=m جرم عدم تعادل

=d شعاع عدم تعادل

=w سرعت زاویه ای

F=m×d×w2

نابالانسی می تواند منشأ یا ماهیت بسیار متفاوتی داشته باشد مانند موارد زیر:

- تجمع ناهموار گرد و غبار در پره های فن.

- فرسایش و خوردگی ناهموار پروانه های پمپ.

- عدم همگنی در قطعات ریخته گری مانند حباب ها، سوراخ های دمنده.

- خروج از مرکز بودن روتور.

- توزیع نابرابر در میله ها یا سیم پیچ های روتور موتور الکتریکی.

- غلتک خم شده، به ویژه در ماشین آلات صنعت کاغذ.

- از دست دادن وزنه های تعادل.

- شفت خم شده.

انواع نابالانسی فن

نابالانسی یک صفحه

همچنین به نام نابالانسی استاتیکی شناخته می شود و معمولاً ساده ترین مشکل برای تشخیص است. به طور کلی توسط سایش سطح شعاعی غیر یکنواخت روی روتورهایی که طول آن در مقایسه با قطر آن ناچیز است، تولید می شود. منبع ارتعاش یک نیروی گریز از مرکز است که باعث جابجایی محور چرخش در جهت شعاعی می شود. در غیاب مشکلات دیگر، عدم تعادل یک شکل موج سینوسی خالص ایجاد می کند و بنابراین طیف ارتعاش غالب با فرکانس برابر با 1XRPM روتور را ارائه می دهد.

برای رفع مشکل توصیه می شود روتور را در یک صفحه (در مرکز ثقل روتور) با جرم مناسب در موقعیت زاویه ای که با یک دستگاه بالانسر محاسبه می شود، بالانس کنید.

علائم نابالانسی یک صفحه:

- لرزش شعاعی در1XRPM

- اختلاف فاز بین جهت افقی و عمودی بیرینگ تقریباً 90 درجه است که امکان تغییر قابل قبول 30± درجه را دارد.

- هیچ تفاوت فاز قابل توجهی در قرائت فاز بین هر دو طرف شفت در جهات شعاعی یکسان وجود ندارد.

نابالانسی دوصفحه

در این مورد منشأ نابالانسی یک نیرو نیست، بلکه یک جفت نیرو است. یعنی دو نیروی با اندازه مساوی و جهت مخالف. عدم تعادل دینامیکی در روتورهای متوسط و بلند رخ می دهد و عمدتاً به دلیل سایش شعاعی و محوری همزمان روی سطح روتور است. این طیف ارتعاش غالب و نوسان همزمان را در فرکانس برابر 1XRPM روتور نشان می دهد.

برای رفع مشکل توصیه می شود روتور را در دو صفحه با جرم های مناسب و در موقعیت های زاویه ای محاسبه شده با دستگاه بالانسر، بالانس کنید.

علائم نابالانسی دو صفحه:

- لرزش شعاعی در 1XRPM

- اختلاف فاز بین جهات افقی و عمودی بیرینگ تقریباً 90 درجه است که امکان تغییر قابل قبول 30± درجه را دارد.

- قرائت فاز شعاعی نشان می دهد که هر دو طرف شفت دارای تغییر فاز 180 درجه هستند.

روتورهای اورهنگ

در روتورهای انتهای شفت رخ می دهد. این توسط سایش روی سطح روتور و خمش شفت تولید می شود. این طیف ارتعاش غالب را در 1XRPM روتور نشان میدهد که هم در جهت محوری و هم در جهت شعاعی بسیار واضح است.

علائم نابالانسی روتورهای اورهنگ:

- ارتعاشی شعاعی در 1XRPM

- ارتعاش محوری در1XRPM

- اختلاف فاز بین جهات افقی و عمودی بیرینگ تقریباً 90 درجه است که امکان تغییر قابل قبول 30± درجه را دارد.

- قرائت فاز محوری بین بیرینگ معمولا هم فاز هستند.

- اندازه گیری فاز در جهت شعاعی بین بیرینگ ها ممکن است هم فاز نباشد.

نابالانسی یکی از مشکلات اصلی در تجهیزات دوار به خصوص فن های سانتریفیوژ میباشد و در صورت عدم رفع به موقع، مشکلات جدی و پرهزینه ای را برای تجهیز رقم خواهد زد.شرکت آکو پایش مفتخر است با بروز ترین تجهیزات و کارشناسان مجرب نابالانسی تجهیزات دوار شما را اصلاح کند.

نابالانسی اغلب در فن های سانتریفیوژ و هواکش ها رخ می دهد.نابالانسی می تواند به حد قابل توجه ای ارتعاش ماشین آلات را افزایش دهد و منجر به خرابی جدی شود. در بسیاری از موارد، ارتعاش بیش از حد در فن ها منجر به قطعی های ناخواسته و اجباری برای انجام تعمیر و نگهداری می شود که اغلب، هم از نظر تعمیرات و هم تولید از دست رفته، پرهزینه هستند. بنابراین آنبالانسی باید در فواصل زمانی منظم بررسی شود و در صورت لزوم اصلاح شود. کارشناسان ما به شما کمک می کنند تا نابالانسی را به روش آنالیز ارتعاشات تشخیص و اصلاح کنید.

نابالانسی موتور یا به بیان دقیق تر اثر نابالانسی روتور،پدیده ای است که همگی ما کم و بیش در زندگی روزمره خود با آن مواجه می شویم. خواه آثار آن را در چرخهای جلوی ماشین خود تجربه کنیم و یا سر و صدای ناشی از دمنده ذستگاه تهویه مطبوع داخل دفتر کارمان که آشغال درون آن گیر کرده باشد را شنیده باشیم.

نابالانسی همیشه بعنوان عاملی نامطلوب به شکل ارتعاش ارتعاشی قابل توجه جلوه گر خواهد شد.نابالانسی نه تنها اثری ناخوشایند است بلکه می تواند برای انسان،ماشین آلات و محیط زیست عانلی تهدید کننده نیز به شمار آید.به همین دلیل نیاز به معرفی محدوده مجازی از نابالانسی اهمیت پیدا می کند.

در مورد آثار مخرب و زیان آور نابالانسی در ادامه صحبت خواهد شد ولی خوشبختانه امروزه به سادگی و به سرعت و با هزینه ایمناسب و مدد گرفتن از دستگاه های دقیق و پیشرفته بدون احتیاج به پیاده کردن اجزاء و قطعات ماشین و نیز بهره گیری از دستگاه بالانس،نابالانسی را دقیقا تشخیص داد و آنرا حذف نمود.

نیاز روزافزون به افزایش کیفیت و صحت کارکرد ماشین آلات و فشردگی رقابت در بازارهای جهانی که منتهی به افزایش نسبت کارایی به وزن و در نتیجه افزایش سرعت در سرویس دستگاه ها و ماشین آلات شده است،اهمیت کاهش ارتعاشات ماشین آلات را تا حد قابل توجهی افزایش داده است.

ارتعاش غالباً عاملی نامطلوب بوده،معرف خطای کارکردی و آسیب دیدگی اجزاء متحرک ماشین می باشد و همواره منجر به افزایش بار دینامیکی روتور ها،یاتاقان ها و پایه های نگهدارنده و فوندانسیون دستگاه می شود.

در یک ماشین نابالانس،چناچه نابالانسی اجزای دوار ماشین با موفقیت حذف شده یا به میزان مجاز کاهش یابد، آنگاه ماشین آلات مربوطه قادر خواهند بود در محدوده ای مجاز از نظر ارتعاشی کارکردی آرام و مطمئن داشته باشند.بنابراین بهره گیری از دستورالعملی مدون و روشی مقرون به صرفه و در عین حال کارامد جهت کاهش یا حذف ارتعاشات مکانیکی بسیار مفید خواهد بود.این شیوه به نام بالانس کردن نامیده شده متضمن انجام اعمال زیر خواهد بود:

- اندازه گیری نابالانسی

- حذف نابالانسی

اثرات نامطلوب نابالانسی

افزایش بار دینامیکی در بیرینگ ها که به صورت مضربی از بار استاتیکی تاثیر داشته و نرخ سایش در ماشین آلات را افزایش داده و باعث کاهش عمر بیرینگ ها می گردد. یک روتور بالانس امکان تشکیل لایه مناسب تری از فیلم روغن در بیرینگ ها را فراهم می کند.

شکست ناشی از خستگی که بیشتر مربوط به پوسته(Housing)، فوندانسیونها و اجزای وابسته به آن بوده و می تواند شکست اجزای محور روتور را باعث می شود.

افزایش لقی مکانیکی مثلاً لقی در پیچ ها، مهره ها و کوپلینگ ها در اثر ارتعاش بیش از حد. چناچه پیچ و مهره های درون پوسته موتور لق بزند صدمه و شکست کلی می تواند پدید آید.

سر و صدای دستگاه که اصطلاحاً آثار ناشی از Tiring نامیده می شود.سطح هوشیاری و دقت کارکنان را کاهش می دهد. در بسیاری از کارکرد ها،کارکرد آرام و بدون صدای دستگاه معیار جهت ارزیابی کیفیت بالانس فن می باشد.

جهت کسب اطلاعات بیشتر از خدمات مربوط به آنالیز ارتعاشات، الاینمنت لیزری و ... با کارشناسان مجرب آکوپایش تماس بگیرید.

پایش وضغیت...برچسب : بالانس فن, نویسنده : اسدی akopayesh2022 بازدید : 101

آنالیز ارتعاشات امروزه بخش جدایی ناپذیر تمام صنایع ازجمله نفت، گاز، پتروشیمی و فولاد است. بهره گیری از این روش توسط صنایع بزرگ مهر تاییدی بر کارآمد بودن این روش در کاهش توقف تولید و هزینه ها و در نتیجه افزایش تولید و درآمد می باشد. تعمیر و نگهداری برای هر تجهیز و در هر کارخانه ای امری ضروری است. تعمیر و نگهداری شامل سه فرآیند اصلی یعنی پیش بینی، پیشگیری و تعمیر خرابی است. این فرآیندها تقریباً توسط همه کارخانهها اتخاذ میشوند و با تعمیر و نگهداری پیشگیرانه (PM) به خوبی پیش میروند، اما نمیتوان به طور کامل تعمیر و نگهداری پیشبینانه را در عمل پیادهسازی کرد. کارآمدترین راه برای انجام تعمیر و نگهداری پیش بینانه، تکنیک های پایش وضعیت است.می توان آنالیز ارتعاشات را کارآمدترین بخش پایش وضعیت دانست.

آنالیز ارتعاشات چیست؟

عبارت بسیار ساده ارتعاش یک حرکت نوسانی با دامنه کوچک است. همه اجسام دارای یک سیگنال ارتعاشی هستند که در آن هر یک از ویژگی آنها منعکس می شود. بر این اساس، هر ماشینی دارای سیگنال ارتعاشی خاص خود است که حاوی اطلاعاتی است که برای هر یک از اجزای آن ارسال می شود. به عبارت دیگر، یک سیگنال ارتعاشی گرفته شده از یک ماشین از مجموع ارتعاش هر یک از اجزای آن تشکیل شده است.

شکل 2.1: جرم آویزان روی فنر

مفهوم ارتعاش در آنالیز ارتعاشات

مؤلفه اساسی سیگنال های ارتعاشی در حوزه زمان، امواج سینوسی هستند. این ساده ترین شکل ممکن است و نشان دهنده نوسانات و ارتعاش هستند. یک نوسان را می توان به صورت فیزیکی با آزمایش زیر نشان داد: جرمی را تصور کنید که از یک فنر آویزان است مانند شکل 2.1 اگر این جرم از فاصله A رها شود، در شرایط ایده آل، حرکت هارمونیک ساده ای انجام می شود که دامنه A خواهد داشت.

حالا یک مداد و یک کاغذ به جرم ارتعاشی اضافه می کنیم تا بتواند موقعیت خود را مشخص کند. حرکت کاغذ با سرعت ثابت به سمت چپ، موجی را مانند شکل 2.2 ترسیم می کند. سه پارامتری که این نوع ارتعاش را تعریف می کنند (فرکانس، دامنه و فاز) در زیر توضیح داده شده است.

شکل 2.2: حرکت هارمونیک ساده

شکل 2.3: اندازه گیری دامنه شکل موج

مفهوم دامنه در آنالیز ارتعاشات

دامنه از نقطه نظر ارتعاش این است که یک جرم چقدر می تواند از موقعیت خنثی حرکت کند (در شکل 2.1 با 0 مشخص شده است) این اصطلاح نشان دهنده شدت ارتعاش است.

روش های مختلفی برای اندازه گیری دامنه موج وجود دارد که در شکل 2.3 نشان داده شده است. میتوان گفت که حرکت دارای دامنه پیک (pk) میلیمتر است، زیرا میدانیم که از آنجایی که منحنی متقارن است، دامنه A میلیمتر در جهت مخالف نیز وجود دارد. همچنین می توان گفت که منحنی دارای مقدار جابجایی پیک به قله (pk-pk) 2A است که مربوط به A mm به سمت بالا و A mm به سمت پایین است.

روش سوم برای توصیف دامنه، مقدار RMS نامیده می شود و کمی پیچیده تر است. این جذر میانگین مجذورات مقادیر موج است. در مورد موج سینوسی، مقدار RMS برابر با 0.707 مقدار پیک است، اما این تنها در مورد موج سینوسی معتبر است. مقدار RMS برای اندازه گیری انرژی شکل موج استفاده می شود.

مفهوم فرکانس در آنالیز ارتعاشات

مدت زمانی که طول می کشد تا جرم به نقطه A برگردد همیشه ثابت است. این زمان دوره نوسان نامیده می شود (معمولاً در ثانیه یا میلی ثانیه اندازه گیری می شود) و به این معنی است که فنر یک چرخه را کامل می کند. معکوس دوره فرکانس به عبارت دیگر ( F = 1 / P) است که به طور کلی بر حسب هرتز (چرخه در ثانیه) یا CPM (سیکل در دقیقه) داده می شود.

مفهوم فاز در آنالیز ارتعاشات

این اندازه گیری اختلاف زمانی بین دو موج سینوسی است. اگرچه فاز یک اختلاف زمانی است، اما همیشه بر حسب زاویه، درجه یا رادیان اندازه گیری می شود. این یک نرمال سازی زمان است که از یک چرخه موج کامل به عنوان مرجع، بدون در نظر گرفتن دوره زمانی واقعی آن استفاده می کند. تفاوت فاز بین دو شکل موج را افست فاز یا تغییر فاز می گویند. یک تغییر فاز 360 درجه تاخیر یک چرخه یا یک دوره موج کامل است که در واقع تغییر فاز است. تغییر فاز 90 درجه، جابجایی ¼ از دوره موج است.

تغییر فاز را می توان مثبت یا منفی در نظر گرفت. این بدان معنی است که یک شکل موج ممکن است نسبت به دیگری تاخیر داشته باشد یا ممکن است از دیگری جلوتر باشد. به این پدیده ها به ترتیب تاخیر فاز و اختلاف فاز می گویند. در مثال شکل 2.4، منحنی A نسبت به منحنی B 90 درجه جابجا شده است. این تاخیر زمانی ¼ دوره موج است. همچنین می توان گفت که منحنی A دارای اختلاف فاز 90 درجه است.

شکل 2.4: تغییر فاز بین دو سیگنال سینوسی

اهمیت آنالیز ارتعاشات در پایش وضعیت

پایش وضعیت به معنای استفاده از فناوری های پیشرفته برای تعیین وضعیت تجهیزات و پیش بینی خرابی اجزاء ماشین در نظر گرفته شده است. پایش وضعیت شامل تکنیک های مانند:

- آنالیز ارتعاشات

- آنالیز روغن

- آنالیز آلتراسونیک

- آنالیز جریان

- ترموگرافی

پایش وضعیت اغلب به عنوان یک تکنیک پیش بینانه تعمیر و نگهداری استفاده می شود. با این حال، تکنیکهای نگهداری پیشبینیکننده دیگری نیز وجود دارد که میتوان از آنها استفاده کرد، از جمله استفاده از حواس انسانی (نگاه کردن، گوش دادن، احساس، بویایی و غیره)و…

اولین دستاورد پایش وضعیت پیش بینی و بنابراین کمک به جلوگیری از خرابی های برنامه ریزی نشده تجهیزات است. مزایای استفاده از پایش وضعیت زمانی قابل توجه است که شما عمدتاً در حالت تعمیر و نگهداری برنامه ریزی شده (یا حتی عمدتاً در یک حالت سنتی تعمیر و نگهداری پیشگیرانه با فاصله زمانی ثابت،) کار می کنید.با اطمینان می توان گفت که اکثر صنایع از پایش وضعیت برای تجهیزات دوار خود استفاده می کنند تا خرابی ها را پیش بینی کنند و همچنین روش های دیگری وجود دارد که پایش وضعیت می تواند به بهبود تعمیر و نگهداری برنامه ریزی شده کمک کند. همانطور که قبلاً ذکر شد، فرصتهایی برای به حداقل رساندن زمان خاموشی کل تجهیزات با در نظر گرفتن وضعیت تولید کارخانه و ترکیب کارهای تعمیر و نگهداری برنامهریزیشده و پیش بینانه، در صورت امکان در یک خاموشی واحد وجود دارد. به عنوان مثال، اگر تجزیه و تحلیل ارتعاش نشان می دهد که خرابی بیرینگ در یک پمپ خاص قریب الوقوع است، بهتر است که وضعیت سایر اجزای پمپ (پروانه، آب بندی، خوردگی و ….) را به ترتیب ارزیابی کرد و تعیین کرد که آیا هر یک از این موارد قوق باید همزمان با بیرینگ ها تعویض یا تعمیر شوند. این فرآیند منجر به کاهش هزینه های تعمیر و نگهداری و به طور موثر کاهش توقف تولید خارج از زمانبندی می شود.

زمانی که پایش وضعیت در کنار واحد تعمیر و نگهداری در یک مجموعه صنعتی مستقر شد، مرحله بعدی بهبود و افزایش تدریجی میانگین زمان بین خرابی تجهیزات است. در حالی که این امر می تواند با تعمیر تجهیزات و اجزاء، یا تعویض آنها به دست آید.پایش وضعیت می تواند در اینجا به چند روش می تواند کمک کند،یکی از این روش ها آنالیز ارتعاشات است به عنوان مثال، ابتدا می دانیم هر چه مقادیر ارتعاشی بر روی بیرینگ بیشتر باشد، عمر مورد انتظار بیرینگ کمتر می شود. در اینجا باید تشخیص داد که منشأ ارتعاش بیرینگ از نیروهای داخلی ناشی از بیرینگ (مثلاً نیروهای ناشی از خرابی قریب الوقوع یاتاقان) است یا از نیروهای خارجی اعمال شده به بیرینگ.

با نادیده گرفتن نیروهای داخلی ناشی از بیرینگ، نیروهای خارجی زیادی میتوانند به بیرینگ ها اعمال شوند. مانند:

- عدم همراستایی

- نصب نامناسب بیرینگ ها

- نابالانسی روتور

- کاویتاسیون پمپ

- ارتعاش ناشی از جریان و …

اولین دستاورد پایش وضعیت پیش بینی و بنابراین کمک به جلوگیری از خرابی های برنامه ریزی نشده تجهیزات است. مزایای استفاده از پایش وضعیت زمانی قابل توجه است که شما عمدتاً در حالت تعمیر و نگهداری برنامه ریزی شده (یا حتی عمدتاً در یک حالت سنتی تعمیر و نگهداری پیشگیرانه با فاصله زمانی ثابت،) کار می کنید.با اطمینان می توان گفت که اکثر صنایع از پایش وضعیت برای تجهیزات دوار خود استفاده می کنند تا خرابی ها را پیش بینی کنند و همچنین روش های دیگری وجود دارد که پایش وضعیت می تواند به بهبود تعمیر و نگهداری برنامه ریزی شده کمک کند. همانطور که قبلاً ذکر شد، فرصتهایی برای به حداقل رساندن زمان خاموشی کل تجهیزات با در نظر گرفتن وضعیت تولید کارخانه و ترکیب کارهای تعمیر و نگهداری برنامهریزیشده و پیش بینانه، در صورت امکان در یک خاموشی واحد وجود دارد. به عنوان مثال، اگر تجزیه و تحلیل ارتعاش نشان می دهد که خرابی بیرینگ در یک پمپ خاص قریب الوقوع است، بهتر است که وضعیت سایر اجزای پمپ (پروانه، آب بندی، خوردگی و ….) را به ترتیب ارزیابی کرد و تعیین کرد که آیا هر یک از این موارد قوق باید همزمان با بیرینگ ها تعویض یا تعمیر شوند. این فرآیند منجر به کاهش هزینه های تعمیر و نگهداری و به طور موثر کاهش توقف تولید خارج از زمانبندی می شود.

بنابراین واضح است که افزایش ارتعاش در اثر این نیروهای تحمیل شده از بیرون می تواند به طور قابل توجهی عمر بیرینگ را کاهش دهد.در ادامه به خرابی بیرینگ و تشخیص آن به کمک نمودار FFT می پردازیم.

یکی از روش های تشخیص خرابی در آنالیز ارتعاشات تحلیل نمودارFFT (Fast Fourier Transform) است.

تجزیه و تحلیل نمودار FFT(Fast Fourier Transform) یکی از تکنیک های مورد استفاده در هنگام تجزیه و تحلیل سیگنال در چندین حوزه کاربردی است. FFT(Fast Fourier Transform) سیگنال ها را از حوزه زمان به حوزه فرکانس تبدیل می کند.

با استفاده از تجزیه و تحلیل FFT(Fast Fourier Transform)، اطلاعات سیگنال های متعدد را می توان به میزان بسیار بیشتری نسبت به هنگام بررسی داده های حوزه زمان بررسی کرد. در حوزه فرکانس، مشخصههای سیگنال توسط مؤلفههای فرکانس مستقل توصیف میشوند، که در آن حوزه زمانی با یک شکل موج توصیف میشود که شامل مجموع همه ویژگیها است و این عمر تحلیل را سخت می کند.شکل زیر نحوه دریافت سیگنال ارتعاشی در حوزه زمان و تبدیل آن به حوزه فرکانس را نشان می دهد.

تشخیص خرابی بیرینگ به وسیله آنالیز ارتعاشات

بیرینگ یک جزء جدایی ناپذیر از ماشین آلات دوار است که حرکت نسبی را فقط به حرکت مورد نظر محدود می کند و سایش بین قطعات متحرک را کاهش می دهد. برای مثال طراحی بیرینگ بدین صورت است که حرکت آزاد قسمت متحرک را به چرخش حول یک محور ثابت فراهم کند یا ممکن است با کنترل بردارهای نیروهای عادی که بر قطعات متحرک وارد می شوند از حرکت قطعات، خارج از طراحی و شرایط نرمال ماشین جلوگیری کند. اکثر بلبرینگ ها با به حداقل رساندن اصطکاک، حرکت مورد نظر را تسهیل می کنند.به همین دلیل سلامت بیرینگ های هر تجهیز اهمیت بالایی دارد.

خرابی بیرینگ یکی از رایج ترین عیوبی است که در تجهیزات دوار رخ می دهد. این عیوب اغلب توسط راه حل های پایش وضعیت و با استفاده از تحلیل طیف های بدست آمده ، قابل پیش بینی هستند.

اجزاء تشکیل دهنده بیرینگ ها شامل موارد زیر می شود:

- ساچمه و یا رولر

- حلقه داخلی

- حلقه خارجی

- قفسه

انواع مختلفی از عیوب ممکن است در بیرینگ ها ایجاد شود که میتواند باعث خرابیهای جدی در ماشین شود، بنابراین از پایش وضعیت تجهیزات به صورت برای کمک به جلوگیری از وقوع چنین مواردی استفاده میشود. با پایش وضعیت و تجزیه و تحلیل دیتاهای ارتعاشی مربوط به بیرینگ ها، میتوان قبل از هر گونه آسیب شدید واکنش نشان داد و اقدام اصلاحی انجام داد.

به عنوان مثال خرابی حلقه خارجی

خرابی حلقه خارجی بیرینگ ها معمولاً در نمودارFFT با حضور پیک های متعدد (هارمونیک ) BPFO (Ball Pass Frequency Outer Race)مشخص می شوند.

BPFO تعداد برخوردهایی که توسط ساچمه ها به یک نقطه خراب در حلقه خارجی در یک دوره چرخش شفت در فرکانس چرخش شفت صورت می گیرد را نشان می دهد.(معمولاً فرکانس BPFO از 2 تا 15 برابر دور نمایان می شود.)

با اندازه گیری سرعت چرخش RPM و محاسبه BPFO، می توان فرکانس های هارمونیک مربوطه را تعیین کرد. اگر چنین هارمونیکهایی شروع به افزایش دامنه فرکانسی کنند، میتواند نشانهای از خرابی حلقه خارجی بیرینگ باشد.

نحوه اجرای آنالیز ارتعاشات

تجهیزات دوار بخشی از تجهیزات صنعتی است که شامل گیربکس ها، ماشین های رفت و برگشتی و گریز از مرکز می شود.متداول ترین روش مورد استفاده برای عیب یابی ماشین های دوار آنالیز ارتعاشات است. اندازهگیریها را میتوان روی بدنه یاتاقانهای ماشین با سنسور های شتابسنج (مبدل لرزهای یا پیزوالکتریک) برای اندازهگیری ارتعاشات بدنه و در اکثریت قریب به اتفاق ماشینهای حیاتی، با مبدلهای جریان گردابی که مستقیماً شفتهای دوار را برای اندازهگیری شعاعی مشاهده میکنند انجام داد. سطح ارتعاش را می توان با مقادیر پایه قبلی مانند راه اندازی و خاموش شدن نئبت قبل دستگاه و در برخی موارد استانداردهای تعیین شده مانند تغییرات بار مقایسه کرد تا شدت آن را ارزیابی کند. ماشین آلات و قطعات داخلی ماشین نیز محدودیت های ارتعاش را بر اساس طراحی ماشین یا قطعات داخلی تعریف می کنند، به عنوان مثال:فرکانس خرابی بیرینگ ها

تجزیه و تحلیل طیف ارتعاشی به دست آمده یک روش پیچیده است که نیاز به آموزش و تجربه تخصصی دارد. با استفاده از فناوریهای پیشرفته که اکثریت قریب به اتفاق دادهها را به صورت خودکار ارائه میکنند و به جای دادههای خام اطلاعات را ارائه میکنند، سادهسازی میشود. یکی از روشهای رایج مورد استفاده، بررسی فرکانسهای فردی موجود در طیف است. این فرکانس ها مربوط به اجزای مکانیکی خاصی است (به عنوان مثال، قطعات مختلفی که یک یاتاقان غلتشی را تشکیل می دهند) یا نقص های خاصی (مانند نابالانسی یا ناهماهنگی کوپلینگ متصل کننده دو شفت). با بررسی این فرکانس ها و هارمونیک های آنها، متخصص CM اغلب می تواند محل و نوع مشکل و به صورت دقیق علت اصلی را نیز شناسایی کند. به عنوان مثال، ارتعاش زیاد در فرکانس مربوط به سرعت چرخش اغلب به دلیل عدم تعادل باقی مانده است و با بالانس فن دستگاه اصلاح می شود. از سوی دیگر، یک یاتاقان غلتشی که تخریب میشود، معمولاً سیگنالهای ارتعاشی را در فرکانسهای خاصی نشان میدهد که با فرسودگی شدت آن افزایش مییابد. ابزارهای آنالیز ویژه میتوانند این سایش را هفتهها یا حتی ماهها قبل از خرابی تشخیص دهند و هشدارهای زیادی را برای برنامهریزی تعویض قبل از خرابی که میتواند باعث از کار افتادن بسیار طولانیتر شود، بدهد. علاوه بر تمام سنسورها و تجزیه و تحلیل داده ها، مهم است که به خاطر داشته باشید که بیش از 80٪ تمام تجهیزات مکانیکی پیچیده به طور تصادفی و بدون هیچ ارتباطی با دوره چرخه عمر خود از کار می افتند.

اکثر ابزارهای آنالیز ارتعاشات امروزه از تبدیل فوریه سریع (FFT) استفاده می کنند که یک مورد خاص از تبدیل فوریه گسسته تعمیم یافته است و سیگنال ارتعاش را از نمایش حوزه زمانی خود به نمایش دامنه فرکانس معادل آن تبدیل می کند. با این حال، تجزیه و تحلیل فرکانس گاهی اوقات آنالیز طیفی یا تجزیه و تحلیل ارتعاشات نامیده می شود. تنها یکی از جنبه های تفسیر اطلاعات موجود در یک طیف ارتعاشی است. تجزیه و تحلیل فرکانس در ماشینهایی که از یاتاقانهای غلتشی استفاده میکنند و حالتهای اصلی خرابی آنها به تخریب آن یاتاقانها تمایل دارد، که معمولاً افزایش فرکانسهای مشخصه مرتبط با هندسه و ساختار یاتاقان را نشان میدهند، بسیار مفید است. بسته به نوع ماشین، برا تشخیص خرابیهای معمول انواع بلبرینگهای مورد استفاده، سرعت چرخش و سایر عوامل، متخصص CM ممکن است از ابزارهای تشخیصی اضافی مانند بررسی سیگنال حوزه زمان، رابطه فاز بین اجزای ارتعاش و زمانبندی استفاده کند. علامت گذاری روی شفت ماشین (اغلب به عنوان خوانش فاز شناخته می شود)، ترند سطوح ارتعاش، شکل ارتعاش، و بسیاری از جنبه های دیگر سیگنال همراه با اطلاعات دیگر از فرآیند مانند بار، دمای بلبرینگ، جریان الکتریکی، و فشار برای ارائه یک تشخیص دقیق استفاده می کنند این امر بهویژه در مورد ماشینهایی که از یاتاقانهای ژورنال به جای یاتاقانهای غلتشی استفاده میکنند صادق است. برای اینکه آنها بتوانند به این داده ها به شکل ساده تر نگاه کنند، تحلیلگران ارتعاش یا مهندسان تشخیص ماشین، تعدادی نمودار ریاضی را برای نشان دادن مشکلات ماشین و ویژگی های در حال اجرا اتخاذ کرده اند، این نمودارها شامل نمودار آبشار، نمودار قطبی و نمودار پایه زمان مدار در میان سایر موارد می باشد.

جمعآوریکنندهها و تحلیلگرهای دستی در حال حاضر در ماشینهای غیر بحرانی یا تعادلی دستگاههای کارخانه که ابزار دقیق ارتعاش آنلاین دائمی روی آنها قابل توجیه اقتصادی نیست، رایج هستند. تکنسین میتواند نمونههای دادهای را از تعدادی ماشین جمعآوری کند، سپس دادهها را در رایانه وارد کنند، جایی که تحلیلگر (و گاهی هوش مصنوعی) میتواند دادهها را برای تغییراتی که نشاندهنده خرابیها و خرابیهای قریبالوقوع است بررسی کند. برای ماشینهای بزرگتر و بحرانیتر که در آنها پیامدهای ایمنی، وقفههای تولید بهاصطلاح (از کارافتادگی)، قطعات جایگزین و سایر هزینههای خرابی قابل ملاحظهاند (که توسط شاخص بحرانی تعیین میشود)، معمولاً یک سیستم نظارت دائمی به جای اتکا به تکنسین استفاده میشود. با این حال در جمع آوری داده های دستی دوره ای ، روشها و ابزارهای تشخیصی موجود معمولاً یکسان هستند.

اغلب بازرسیهای بصری بهعنوان مؤلفه اساسی پایش وضعیت در نظر گرفته میشوند، با این حال این تنها زمانی صادق است که نتایج بازرسی را بتوان بر اساس مجموعهای از دستورالعملهای مستند اندازهگیری یا بررسی کرد. برای اینکه این بازرسیها به عنوان پایش وضعیت در نظر گرفته شوند، نتایج و شرایط در زمان مشاهده باید با هم ترکیب شوند تا امکان تجزیه و تحلیل مقایسهای در برابر اندازهگیریهای قبلی و آینده فراهم شود. عمل بازرسی بصری ساده بخشی از لوله برای وجود ترک یا نشتی را نمی توان پایش وضعیت در نظر گرفت مگر اینکه پارامترهای قابل اندازه گیری برای پشتیبانی از بازرسی وجود داشته باشد و مقایسه نسبی با بازرسی های قبلی انجام شود. عملی که جدا از بازرسیهای قبلی انجام میشود، ارزیابی وضعیت محسوب میشود، فعالیتهای پایش وضعیت مستلزم آن است که تجزیه و تحلیل با دادههای قبلی مقایسه شود و روند آن مقایسه گزارش شود.

تغییرات جزئی دما در ابعاد یک سطح را می توان با بازرسی بصری وتست غیر مخرب و با ترموگرافی کشف کرد. گرما نشاندهنده خرابی قطعات، بهویژه تماسها و ترمینال های الکتریکی است. ترموگرافی همچنین میتواند با بازدهی بالا در یاتاقانهای دوربالا، کوپلینگهای فلنجی، غلتکهای نوار نقاله، و ساخت مخازن ذخیرهسازی استفاده شود.

یک میکروسکوپ الکترونی میتواند از نمونهای از ذرات معلق در روغن روانکننده (که از فیلترها یا آشکارسازهای تراشههای مغناطیسی گرفته شدهاند) عکسی بگیرد. سپس ابزارها عناصر موجود، نسبت و اندازه و مورفولوژی آنها را نشان می دهند. با استفاده از این روش مکان، مکانیسم شکست مکانیکی و زمان شکست نهایی ممکن است تعیین شود. این روش تجزیه و تحلیل ذرات سایش نامیده می شود.

تجزیه و تحلیل طیف روغن که ترکیب شیمیایی روغن را آزمایش می کند، می تواند برای پیش بینی حالت های شکست استفاده شود. به عنوان مثال، محتوای سیلیکون و آلومینیوم بالا نشان دهنده آلودگی خاک یا شن (سیلیکات آلومینیوم) و غیره است و سطوح بالای آهن نشان دهنده ساییدگی قطعات است. بهطور جداگانه، عناصر نشانههای دقیقی را ارائه میدهند و وقتی با هم استفاده میشوند، میتوانند با دقت بسیار زیادی حالتهای خرابی را تعیین کنند. برای موتورهای احتراق داخلی، وجود آهن (بوش)، آلومینیوم (پیستون) و کروم (رینگ) نشان دهنده سایش سیلندر بالایی است.

التراسونیک را می توان برای کاربردهای مکانیکی با سرعت بالا و سرعت آهسته و برای موقعیت های مایع با فشار بالا استفاده کرد. دستگاه التراسونیک دیجیتال سیگنال های فرکانس بالا را از یاتاقان ها اندازه گیری می کند و نتیجه را به صورت مقدار dBuV (دسی بل در هر میکروولت) نمایش می دهد. این مقدار در طول زمان تغییر میکند و برای پیشبینی افزایش اصطکاک، سایش، ضربه و سایر عیوب بلبرینگ استفاده میشود. مقدار dBuV همچنین برای پیش بینی فواصل مناسب برای روغن کاری مجدد استفاده می شود. مانیتورینگ التراسونیک ، اگر به درستی انجام شود ثابت می کند که یک فناوری عالی برای تجزیه و تحلیل ارتعاشات است.

هدفون به انسان این امکان را می دهد که به التراسونیک نیز گوش دهد. صدای وزوز بالا در یاتاقان ها نشان دهنده نقص در سطوح تماس است و هنگامی که انسداد جزئی در سیالات فشار بالا رخ می دهد روزنه باعث ایجاد مقدار زیادی نویز اولتراسونیک می شود. التراسونیک در روش Shock Pulse پایش وضعیت استفاده می شود.

تجزیه و تحلیل جریان که در آن بازده فیزیکی، عملکرد یا شرایط با مقایسه پارامترهای واقعی در برابر یک مدل ایده آل یافت می شود. عدم بهبود معمولاً علت تفاوت در قرائت هاست. پس از موتورها، پمپ های سانتریفیوژ رایج ترین ماشین ها هستند. پایش وضعیت با یک آزمایش ساده سر جریان در نزدیکی نقطه ورود برق با استفاده از اندازهگیریهای تکرارپذیر مدتهاست مورد استفاده قرار میگیرد، اما میتواند به طور گستردهتری مورد استفاده قرار گیرد. توسعه این روش را می توان برای محاسبه بهترین زمان تعمیرات اساسی پمپ بر اساس متعادل کردن هزینه تعمیرات اساسی در برابر افزایش مصرف انرژی که با فرسودگی پمپ رخ می دهد، استفاده کرد. توربینهای گازی هوانوردی نیز معمولاً با استفاده از تکنیکهای تحلیل جریان با سازندگان تجهیزات اصلی مانند رولز رویس plc نظارت میشوند که به طور معمول ناوگان موتورهای هواپیما را تحت قراردادهای خدمات طولانی مدت ،بستههای Total Care نظارت میکنند.

شاخص بحرانی ماشین آلات به کمک آنالیز ارتعاشات

شاخص بحرانی اغلب برای تعیین درجه پایش وضعیت در یک ماشین معین با در نظر گرفتن هدف ماشینها، جایگزینی (به عنوان مثال اگر ماشین از کار بیفتد، آیا ماشین آماده به کار وجود دارد که میتواند آن را جایگزین کرد)، هزینه تعمیر، اثرات خرابی، مسائل بهداشتی، ایمنی و محیط زیست و تعدادی از عوامل کلیدی دیگر. شاخص بحرانی همه ماشینها را در یکی از سه دسته قرار میدهد:

ماشین های حیاتی

ماشینهایی که برای کارخانه یا فرآیند حیاتی هستند و بدون آنها کارخانه یا فرآیند نمیتواند کار کند. ماشینهای این دسته شامل توربینهای بخار یا گاز در یک نیروگاه، پمپهای صادرات نفت خام در یک سکوی نفتی یا کراکر در یک پالایشگاه نفت هستند. با توجه به اینکه ماشین آلات حیاتی در قلب فرآیند قرار دارند، مشاهده میشود که نیاز به نظارت کامل بر روی وضعیت برای ثبت مداوم دادههای تا حد امکان از دستگاه بدون توجه به هزینه دارد و اغلب توسط کارخانه مشخص میشود. اندازه گیری هایی مانند بار، فشار، دما، ارتعاش وجابجایی محوری و شعاعی شفت، سرعت و انبساط دیفرانسیل در صورت امکان انجام می شود. این مقادیر اغلب به یک بسته نرمافزاری مدیریت ماشینآلات بازگردانده میشوند که میتواند دادههای قبلی را تغییر دهد و اطلاعاتی مانند دادههای عملکرد را در اختیار اپراتورها قرار دهد و حتی خطاها را پیشبینی کند و تشخیص خرابیها را قبل از وقوع آنها ارائه دهد.

ماشین آلات اساسی

واحدهایی که بخش کلیدی فرآیند هستند، اما اگر شکستی وجود داشته باشد، روند همچنان ادامه دارد. واحدهای اضافی (در صورت وجود) در این حوزه قرار می گیرند. آزمایش و کنترل این واحدها نیز برای حفظ برنامه های جایگزین در صورت شکست ماشین آلات حیاتی ضروری است.

ماشین آلات نرمال

این ها ماشین هایی هستند که باقیمانده کارخانه را تشکیل می دهند و معمولاً با استفاده از جمع آوری کننده داده های دستی همانطور که قبلا ذکر شد برای ایجاد تصویری از سلامت دستگاه به طور دوره ای نظارت می شوند.

جهت کسب اطلاعات بیشتر از خدمات مربوط به آنالیز ارتعاشات، الاینمنت لیزری و ... با کارشناسان مجرب آکوپایش تماس بگیرید.

پایش وضغیت...برچسب : نویسنده : اسدی akopayesh2022 بازدید : 212